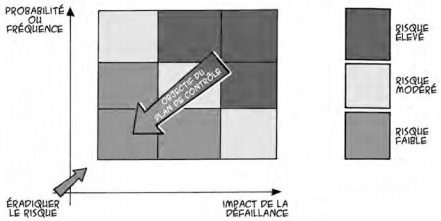

L’objectif de l’Analyse des Modes de Défaillance, pour un plan de contrôle est de limiter les risques de survenance d’une défaillance .

Mais le but , c’est d’éliminer l’origine des défaillances possibles, en augmentant leurs détectabilités.

Par contre ,L’AMDEC processus est particulièrement utilisé pour assurer l’efficacité du démarrage des nouveaux flux, mais peut s’appliquer efficacement sur des flux anciens.

En plus, ce dernier consiste à identifier et à noter toutes les défaillances potentielles d’un processus selon trois axes :

D’abord, la fréquence d’apparition de la défaillance .

Ensuite, la gravité pour le ou les clients ;

Et finalement , la probabilité de non-détection de la défaillance.

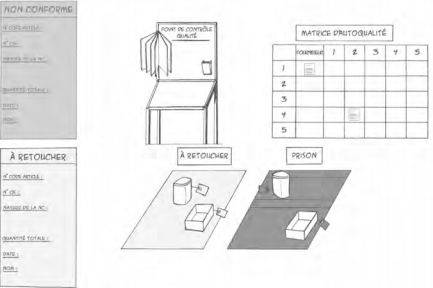

Une procédure de maîtrise des non-conformes en production définit l’organisation, les règles et les responsabilités qui prévalent pour la détection, l’identification et le retrait.

Or ,Dès qu’un produit non conforme est détecté, il doit être marqué, avec une étiquette par exemple (une étiquette double qui permettra d’alimenter la matrice d’auto qualité).

Les produits non conformes sont isolés dans des zones dédiées, bacs rouges ou prisons qualité.

En effet ,L’équipe peut gérer la non-conformité elle-même.

Pour ce faire, les critères de conformité sont à préciser clairement .

et ,en conséquence ,éviter le risque de livrer une non-conformité critique, c’est-à-dire ,une non-conformité qui nécessite une dérogation experte.

L’auto-activation est le fait de déclencher automatiquement un ensemble des tâches.

Par exemple, un opérateur identifie un défaut bureau d’études :

D’abord, une personne du bureau d’études descend dans l’atelier pour diagnostiquer le problème .

Ensuite ,le manager de proximité et l’opérateur conviennent de ce qu’il faut faire pour parer au plus pressé .

Et finalement ,Le défaut est documenté (vers la matrice d’auto-qualité).

En effet ,L’auto activation s’appuie sur une définition préalable de ce qui doit être fait dans tel ou tel cas.

[…] précedent suivant acceuil […]